Nowy program techniki diamentowej

Porady praktyczne

Diamentowe tarcze tnące

Wybór tarczy

Spoina metalowa utrzymująca diamenty oraz jakość diamentów są dostosowane do materiałów obrabianych przez daną tarczę. Dlatego ważne jest, aby wybrać tarczę odpowiednią do materiału.

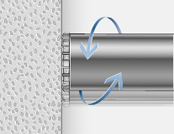

Prędkość obrotowa urządzenia

W przypadku spadku prędkości obrotowej praca odbywa się zwykle przy zbyt dużej sile nacisku na urządzenie. W ekstremalnym przypadku może to prowadzić do przegrzania tarczy i stępienia segmentów. Zwracając baczną uwagę na słyszalny spadek prędkości, można wydłużyć żywotność tarczy.

Głębokość cięcia (cięcie stopniowe)

Płytkie cięcia przyspieszają tempo pracy i wydłużają żywotność tarczy. Głębokie cięcie (wykonywane w jednym podejściu) spowalnia proces cięcia i skraca żywotność tarczy ew. powoduje jej przeciążenie. Znana reguła mówi, że szybciej i korzystniej jest wykonać kilka cięć płytkich (tzw. cięcie stopniowe) niż jedno cięcie głębokie.

Posuw

Nie wywierać zbyt dużej siły nacisku na urządzenie, lecz stopniowo utrzymywać optymalną prędkość posuwu. Urządzenie wymusza odpowiednią siłę nacisku samym swoim ciężarem.

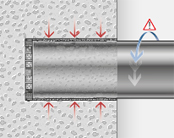

Przerwy na chłodzenie

które zapobiegają przegrzaniu lub uszkodzeniu diamentów.

Ostrzenie tarcz

Gdy spada wydajność diamentowych tarcz tnących, tarczę można naostrzyć, przecinając dowolny materiał abrazyjny (np. piaskowiec).

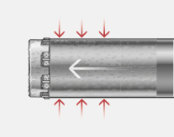

Prawidłowe użycie

Aby zapobiegać naprężeniom tarczy i osiągnąć możliwie jak najszybsze tempo pracy, tarcza musi być ustawiona pod kątem prostym do materiału, a cięcia muszą być wykonywane w linii prostej. Nie wolno wykonywać cięć krzywoliniowych. Tarczę tnącą należy zawsze montować zgodnie z kierunkiem obrotów oznaczonym na tarczy, gwarantuje to optymalną żywotność i prędkość pracy. Również na elektronarzędziach Bosch znajduje się strzałka wskazująca kierunek obrotów.

Bezpieczeństwo pracy

Podczas pracy należy mieć na sobie okulary ochronne, mocne rękawice robocze, odzież ochronną i wytrzymałe obuwie. Stosować odpowiednie urządzenie wyposażone w osłonę tarczy i przyłącze do odsysania pyłu.

Diamentowe tarcze garnkowe

Wybór odpowiedniej tarczy garnkowej

Tarcza garnkowa jest poddawana znacznemu i długotrwałemu obciążeniu podczas pracy. Dlatego tak ważne jest dobranie odpowiedniej tarczy do danego materiału.

Siła nacisku

Przy szlifowaniu w płaszczyźnie poziomej wystarczy siła nacisku wymuszana ciężarem urządzenia. Nie ma potrzeby wywierania silniejszego nacisku na urządzenie. Wspomaga to proces samoostrzenia i chroni segmenty przed przegrzaniem. Gdy nastąpi słyszalny spadek obrotów urządzenia, należy zredukować nacisk. Umożliwia to schłodzenie segmentów oraz przywrócenie optymalnej prędkości obrotowej.

Prawidłowe użycie

Aby uzyskać równomierny rezultat szlifowania, należy wykonywać elektronarzędziem ruchy koliste o małym promieniu. Zapobiega to pozostawianiu śladów tarczy garnkowej na powierzchni materiału.

Wiercenie diamentowe

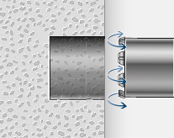

Wiercenie na sucho

Do wiercenia na sucho z ręki należy zawsze używać krzyżaka centrującego lub wiertła centrującego. Do wiercenia otworów o dużych średnicach należy używać stojaka wiertarskiego. Stosować wydajny system odsysania pyłu, aby zapobiegać zablokowaniu się narzędzia.

Wiercenie na sucho lub na mokro

Wiercone materiały można z grubsza podzielić na trzy grupy:

1.

Wiele twardych materiałów (np. beton uzbrojony) można wiercić wyłącznie na mokro.

2.

Miękkie, średniotwarde i niektóre twarde materiały można wiercić zarówno na mokro, jak i na sucho. Sposób wiercenia zależy od sytuacji na budowie (stan surowy czy wykańczanie wnętrz) oraz od posiadanego elektronarzędzia (przygotowanie do wiercenia na sucho lub na mokro). Głębokość wiercenia, liczba wierconych otworów oraz ich średnica stanowią równie ważne kryteria przy podejmowaniu decyzji co do sposobu wiercenia.

3.

Materiały wrażliwe na działanie wody, jak np. gazobeton czy gips, mogą być wiercone wyłącznie na sucho.

Zalecana prędkość obrotowa

Rozpocząć pracę przy niskich obrotach i niskiej prędkości posuwu. W miarę możliwości stosować stojak wiertarski. Wyregulować dopływ wody chłodzącej – woda o zabarwieniu szarym wskazuje na prawidłowe chłodzenie.

Prędkość obrotowa:

wiercić z prędkością obrotową w zalecanym zakresie. Zbyt niska prędkość obrotowa spowalnia tempo wiercenia, a zbyt wysoka prędkość obrotowa skutkuje nadmiernym zużyciem segmentów lub przeciążeniem urządzenia.

Siła posuwu:

siłę posuwu należy dopasować do właściwości wierconego materiału. Rozpocząć wiercenie, stosując nieznaczną siłę posuwu do czasu wycentrowania koronki. Zredukować lub wyhamować posuw przy natrafieniu na twardszy materiał (np. elementy zbrojeniowe), aby uniknąć przegrzania narzędzia. Zbyt duża siła posuwu może prowadzić do nadmiernego zużycia segmentów lub przeciążenia urządzenia.

Bezpieczeństwo pracy:

stal zbrojeniową można przecinać wyłącznie za zgodą konstruktora budowlanego. Upewnić się, że w trakcie pracy nie zostanie przewiercony przewód instalacji elektrycznej, wodociągowej, gazowej czy kanalizacyjnej. Podczas wiercenia na mokro stosować wyłącznie elektronarzędzia zabezpieczone różnicowym wyłącznikiem ochronnym.

Diamentowa koronka wiertnicza nie przecina materiału, lecz „ucieka“ po rozpoczęciu wiercenia

Pierwsza możliwa przyczyna:

Diamentowa koronka wiertnicza jest stępiona lub niedostatecznie naostrzona.

Rozwiązanie:

naostrzyć diamentową koronkę wiertniczą kamieniem do ostrzenia.

Druga możliwa przyczyna:

urządzenie jest nieprawidłowo zamocowane i porusza się.

Rozwiązanie:

sprawdzić urządzenie i prawidłowo je zamocować.

Wiertnica diamentowa nie wierci lub wierci z niewielkim posuwem

Możliwa przyczyna:

Diamentowa koronka wiertnicza jest stępiona lub starta.

Rozwiązanie:

naostrzyć diamentową koronkę wiertniczą, wykonując wiercenie w miękkim materiale lub używając kamienia do ostrzenia.

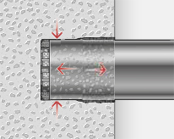

Diamentowa koronka wiertnicza blokuje się w otworze

Możliwa przyczyna:

Urobek (pył) nie jest odprowadzany w regularnych odstępach czasu, co prowadzi do zakleszczenia koronki.

Rozwiązanie:

Otwór musi być regularnie oczyszczany z urobku, aby nie gromadził się pył powodujący zakleszczenie koronki.

Diamentowa koronka wiertnicza zbyt szybko się zużywa

Możliwa przyczyna:

wiertnica pracuje w trybie udarowym.

Rozwiązanie:

diamentowe koronki wiertnicze mogą być stosowane wyłącznie w trybie wiercenia, z wyłączoną funkcją udaru.

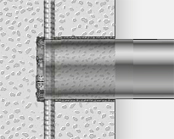

Segmenty nie mają luzu po bokach

Możliwa przyczyna:

koronka wiertnicza jest uszkodzona lub skrzywiona.

Środek zapobiegawczy:

sprawdzić stan koronki wiertniczej. Sprawdzić gwint i upewnić się, czy część wiercąca jest wycentrowana w trakcie pracy.

Wyłamane segmenty

Pierwsza możliwa przyczyna:

materiał był wiercony na sucho zamiast na mokro.

Rozwiązanie:

bardzo twardych materiałów oraz twardego betonu uzbrojonego nie wolno wiercić na sucho.

Druga możliwa przyczyna:

zbyt silny posuw w trakcie wiercenia.

zredukować siłę nacisku i pozwolić, by koronka sama wykonała wiercenie.

Segmenty są wygięte do wewnątrz lub na zewnątrz

Możliwa przyczyna:

zbyt duża siła nacisku.

Rozwiązanie:

zredukować siłę nacisku do optymalnej prędkości posuwu diamentowej koronki wiertniczej.

Wywiercony rdzeń osadza się wewnątrz diamentowej koronki wiertniczej

Możliwa przyczyna:

rozszerzalność cieplna wierconego materiału (niedostateczne chłodzenie wodą).

Rozwiązanie:

ostrożnie uwolnić rdzeń z koronki. Nie stosować siły.

Odpowiedni osprzęt do każdego z zastosowań

Nowy program techniki diamentowej

Znajdziesz w nim kompletny program obejmujący ponad 200 produktów